FMEA – Failure Mode and Effects Analysis

Undvik problem innan de uppstår med ett strukturerat arbetssätt och förebyggande feleffektsanalys, FMEA.

Vad är FMEA?

FMEA är en riskanalysmetod för att identifiera och minimera risker med produkter och processer. Genom att analysera potentiella fel och deras konsekvenser kan företag proaktivt eliminera problem innan de uppstår, eller tidigt i en förädlingskedja, innan konsekvenserna blir alltför kostsamma.

Metoden används brett inom branscher där kvalitet och säkerhet är avgörande. Inom fordonsindustrin är FMEA en standardiserad metod vid utveckling och konstruktion av produkter samt analys och förbättring av tillverkningsprocesser, enligt AIAG-VDA. Även inom life science samt flyg- & rymdindustrin används FMEA vid hantering av risker för att garantera säkerheten och den regulatoriska efterlevnaden.

Varför FMEA?

FMEA gör att företag kan identifiera och hantera risker tidigt vid design och utveckling av produkter och processer, i stället för att tvingas reagera med dyra kontroller och korrigeringar när felet är ett faktum.

- Färre produktionsstörningar och effektivare flöden.

- Robustare processer som klarar variationer, störningar och förändringar.

- Säkrare och smidigare produktionsstart med färre problem.

- Minskad kassation och färre reklamationer – det vill säga högre produktkvalitet och ökad lönsamhet.

- Förbättrad kravhantering som säkerställer att produkt- och processkraven är tydliga och uppfyllda.

- Effektivare förebyggande underhåll som identifierar kritiska punkter och minskar risken för oplanerade driftstopp.

- Ökat kundförtroende tack vare metodisk riskhantering och kontrollerade processer.

Dessutom hjälper FMEA till att identifiera speciella egenskaper hos produkten eller i processen som kräver extra styrning, vilket säkerställer korrekta prioriteringar och bidrar till minskade kontrollåtgärder.

Hur fungerar FMEA i praktiken?

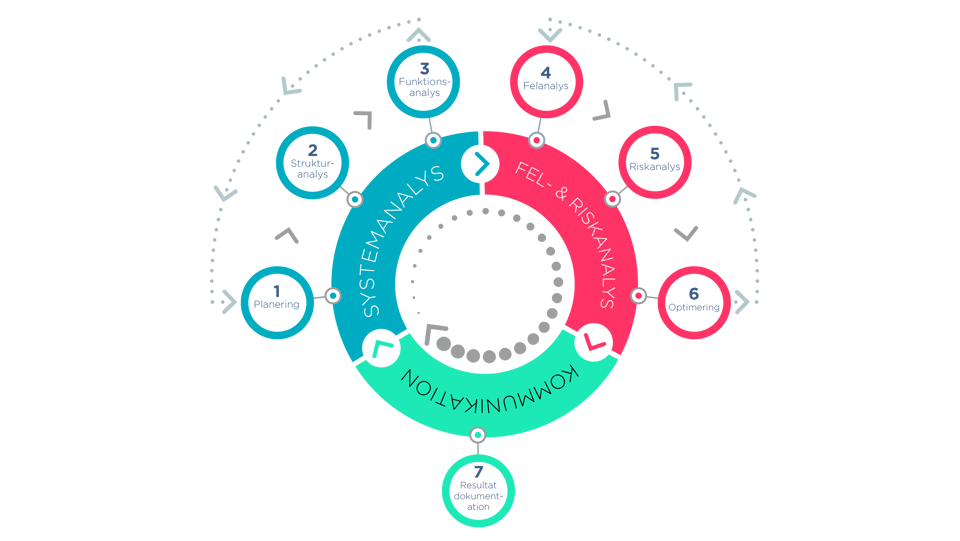

FMEA-metodiken har ett stort fokus på struktur för att underlätta och förbättra analyser och förarbeten. Riskerna värderas för att de ska kunna hanteras med rätt prioritet. Inom FMEA ska alla risker bemötas aktivt, vilket innebär att de ska undvikas, accepteras, förflyttas, minimeras eller elimineras.

Vid FMEA använder man en modell som kallas felkedja, där ett fel knyts till dess effekt och orsak. Den används vid de första delarna av analysen, där produkt- och processtrukturerna bryts ner i funktioner och krav, och tillför en logik i analysen som gör arbetet mer framgångsrikt.

Utmaningar

Att arbeta med FMEA kan vara utmanande, särskilt när det gäller att hålla analysen uppdaterad och relevant över tid. Vanliga svårigheter inkluderar brist på styrning av arbetet, förståelse inom organisationen, tidskrävande dokumentation samt svårigheter att omsätta identifierade risker till konkreta förbättringsåtgärder. Dessutom kan det vara en utmaning att avgöra vilka risker som är mest kritiska och kräver åtgärd. För att lyckas krävs en tydlig struktur, rätt metodik och ett arbetssätt som gör att FMEA integreras i den dagliga verksamheten.

CANEA kan FMEA

Vi hjälper verksamheter att övervinna utmaningarna med FMEA genom att erbjuda en strukturerad vägledning, praktiska verktyg och anpassade lösningar. Det innebär att vi ger stöttning när det gäller att effektivisera processer, prioritera rätt risker och implementera åtgärder som gör skillnad.

Typiska leveranser i FMEA-projekt:

- Struktur för FMEA – anpassad efter kravbild och verksamhetsbehov.

- Metodik och mallar – tydliga och användarvänliga verktyg för effektiv riskhantering.

- Praktiskt stöd i analysarbetet – vi hjälper till att driva och moderera FMEA-möten.

- Löpande support och uppföljning – vårt Train the trainer-koncept skapar förutsättningar för att hålla FMEA uppdaterat och levande.

- Workshoppar och utbildning – ändamålsenlig träning för att stärka kompetensen på bred front inom organisationen.

Med en kombination av vedertagen teori, beprövade metoder och praktisk erfarenhet hjälper vi er att integrera FMEA i det dagliga arbetet och skapa en hållbar process för kontinuerlig förbättring.

Varför CANEA?

Våra konsulter har lång erfarenhet av att hjälpa organisationer med deras produktions- & kvalitetsarbete. De genomför även analyser & förstudier, leder workshoppar & seminarier, är föreläsare på utbildningar, inspiratörer vid event och agerar som coacher & mentorer.

Våra kunder brukar uppskatta att våra konsulter bidrar med:

- Erfarenhet av att själv ha arbetat i ledande befattningar.

- Kunskap från liknande uppdrag inom många olika branscher.

- Effektiva modeller och verktyg från ett omfattande metodbibliotek.

- Förmåga att snabbt och pedagogiskt sprida kunskap och medvetenhet.

- En positiv, engagerande och professionell inställning.

- Snabb identifiering av kundens unika förutsättningar och anpassning av upplägget för bästa effekt.

Relaterat innehåll

Kontakta oss

Ta första steget i ditt effektiviseringsarbete – kontakta oss så berättar vi mer.